|

| [No,567] |

【専門記者が振り返る】製造現場の仕事、この1年 |

|

| 先生@管理人 [神の領域!] [1109回(64901pt)] [2011/12/26(月) 午後12:20:56] |

2011/12/22=日経ものづくり

災害が「今まで見えていなかったコスト」を見える化した

日本の製造現場にとっての2011年は、困難に次ぐ困難の連続だった。3月11日に発生した東日本大震災で、部品調達網は大混乱。福島第一原子力発電所の事故により、夏期の電力使用量は昨年比で15%削減することが求められた。10月になると、今度はタイで大規模洪水が発生。タイに進出する日系メーカーの工場の多くは、約2カ月間の生産停止を余儀なくされた。「もういい加減にしてくれ!」。そう叫びたい心境の工場関係者は多いはずだ。しかし、どん底に追い込まれて初めて気付くこともある。その意味で2011年は、学びの多い1年だった。

日本の製造現場が気付かされたことの1つに、一度、海外に出てしまった仕事が再び日本に帰ってくることは難しいという現実がある。タイで発生した大規模洪水では、それを象徴するような出来事があちらこちらで起きた。例えば、こんな話がある。

・期間限定の「仕事増」

ある工場は、部材をタイから仕入れて部品を造り、その部品を完成品工場に出荷していた。部材はもともと自前で造っていたが、価格競争力を上げるため、数年前から、タイの工場に生産を委託するようになっていた。しかし、10月の大規模洪水の発生で、タイの委託先工場が被災。復旧までに時間を要したため、日本の工場で代替生産をせざるを得ない状況に陥った。

ところが、部材を造ろうにも生産ラインは既に撤去済み。新たにラインを設置し直すとなると費用も労力も必要だったが、やむを得ず決行した。顧客企業の生産を止めるようなことになれば、その後の受注に影響が出るからだ。急きょ、生産に必要な派遣社員を雇い、赤字覚悟で部材の生産を始めた。するとここで、もう1つの壁が立ちはだかった。品質の確保である。タイの工場で生産していた物であれば、問題なく顧客の品質基準をクリアしていたが、日本の「即席ライン」で造るとなれば話は別だ。結局、日本産の部材は顧客企業の品質検査を受け直すことになり、「(12月中旬)現在、結果待ちの状態だ」(日本の工場の担当者)という。

これほどまでに費用と労力と時間を費やしてラインを立ち上げても、部材の生産が日本に戻ってくることはないことを現場の担当者は承知している。そのため、派遣社員の契約期間は3カ月とした。「生産量の少ない状況が続いていただけに、仕事が増えたことは喜ばしい。でも、タイの工場が復旧すれば、設置した生産ラインも派遣社員もお役御免になる。なんだか、やりきれない」(同じ担当者)。

この工場では、タイの工場からノウハウを提供してもらわなくても、自前でラインを立ち上げることができた。しかし、日本の工場での代替生産に踏み切ったメーカーの中には、タイの工場から熟練スタッフを招き、日本のスタッフに「指導」してもらうケースもあった。海外工場の実力は着実に上がっている。そして同時に、日本の製造現場からノウハウが失われていることも、災害によって「見える化」してしまった。

・もっとあった「見えない代償」

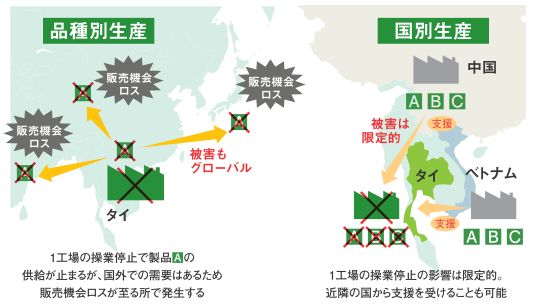

タイの洪水被害では、海外の製造拠点に頼りっぱなしになることのリスクの高さも顕在化した。被害に遭った工場の中で、最も業績に悪影響を及ぼしたのが、特定の品種を世界市場向けに造る「品種別生産」をしていた所だった(図)。例えばニコンは、デジタル一眼レフカメラの4機種をタイ・アユタヤにある工場だけで生産していた。その工場が被災。4機種の生産台数は「(同社が出荷する)一眼レフカメラ全体の9割以上を占める」(同社広報)というから、その影響たるや絶大だ。もちろん、問題は海外で造ることにあるのではなく、1拠点に集中させて造ることの方にある。

生産の仕事が日本から海外に流れている理由の1つに、コスト削減があることは言うまでもない。特定の品種の生産を1カ所に集中させる理由も同じだ。しかし、これらのコストの中には、「見えない代償」が勘案されていないように思う。その代償とは、日本の製造現場に蓄積してきたノウハウの損失や、今回のような災害に見舞われたときに支払う代替生産や部品調達のコストなどである。

どこで何を誰のために造るのか。災害で見えてきた代償を考慮した上で、今一度、考え直すときが来ているような気がする。 |

|

全削除⇔編集 |

|

|

|

|